Comment la technologie TruCal® peut réduire les coûts de possession grâce à la performance des cellules et à une maintenance réduite.

L’Occupational Safety and Health Administration (OSHA – organisme responsable de la protection du travail et de la santé aux États-Unis) définit l’hygiène industrielle comme « la science consistant à anticiper, identifier, évaluer et contrôler les conditions du poste de travail pouvant entraîner des blessures ou des maladies ». En d’autres termes, c’est l’étude professionnelle de la protection des travailleurs. L’une des préoccupations majeures de l’hygiène industrielle est l’identification et le contrôle des atmosphères dangereuses.

Les atmosphères dangereuses peuvent survenir sur un poste de travail pour de nombreuses raisons. Elles peuvent contenir des agents asphyxiants, des gaz inflammables ou combustibles, ainsi que des vapeurs ou gaz irritants, corrosifs ou toxiques. Ces dangers environnementaux sont généralement invisibles aux sens du corps et constituent un risque non seulement pour la sécurité, la vie et la santé des travailleurs, mais aussi pour le fonctionnement continu d’une usine.

Néanmoins, des méthodes fiables de contrôle des gaz dangereux peuvent aider à réduire ces risques.

Pour la plupart des détecteurs de gaz actuellement disponibles sur le marché, la seule façon de savoir si leurs mesures sont précises est d’exposer les instruments à une concentration connue de gaz de test. Cela peut être compliqué, chronophage (en particulier pour les cellules inaccessibles), intrusif et un poste supplémentaire dans les coûts de maintenance.

Les détecteurs de gaz fixes comprennent généralement divers types de cellules. L’atmosphère dans laquelle l’instrument est utilisé peut avoir un effet important sur les cellules. Chaque type de cellule utilise un principe de détection légèrement différent. Les cellules peuvent être polluées ou présenter des performances moindres si elles sont exposées à certaines conditions environnementales ou à certaines substances. Les conditions pouvant affecter la précision des cellules varient d’un type à l’autre, les cellules électrochimiques étant les plus sensibles à l’environnement. Il est relativement facile de créer des réactions électrochimiques. Cependant, contrôler avec certitude les résultats de ces réactions est un réel défi.

Il est bien connu que les capteurs de gaz ont une durée de vie limitée et que leur sensibilité peut se détériorer en cas d’exposition involontaire à certains gaz, de vibrations et de chocs. De plus, la poussière et la saleté peuvent également nuire au flux de gaz vers le capteur. C’est une raison majeure pour laquelle l’utilisateur doit effectuer des inspections fréquentes, des contrôles fonctionnels, des entretiens et des calibrages.

Les cellules électrochimiques utilisent une réaction électrochimique pour générer un courant proportionnel à la concentration de gaz. La cellule est constituée d’un compartiment comprenant un gel ou un électrolyte et des électrodes. L’échantillon de gaz pénètre dans le boîtier au travers d’une membrane, l’oxydation se produit au niveau de l’électrode de travail et la réduction se produit au niveau de la contre-électrode, générant un flux d’ions qui crée un courant. La mesure de ce courant est convertie en une mesure affichée sur un écran.

Bien que certaines cellules électrochimiques utilisées pour mesurer des gaz toxiques tels que le monoxyde de carbone (CO) et le sulfure d’hydrogène (H2S) ne sont pas usées si elles sont exposées au CO ou au H2S, elles finissent cependant par devoir être remplacées. L’électrolyte ou les électrodes limitent généralement la durée de vie de la cellule. La sensibilité nécessite en outre des recalibrages périodiques ou des contrôles de réponse.

Bien que les cellules de CO et H2S sont capables de durer pendant des années sans perte significative de leur sensibilité, la perte de sensibilité peut parfois être soudaine et spectaculaire. L’exposition occasionnelle à d’autres substances peut également réduire la sensibilité. Par exemple, de nombreuses cellules électrochimiques peuvent être définitivement affectées par une exposition à des solvants organiques et des alcools. L’exposition au méthanol est réputée affecter les performances des cellules de CO et de H2S.

Les principales normes internationales relatives aux performances des détecteurs de combustibles et d’oxygène1 fournissent un avertissement général, s’appliquant également aux cellules de gaz toxiques, concernant les possibles effets néfastes sur les cellules en raison des impuretés en suspension dans l’air, telles que la poussière, l’humidité, les sprays adhésifs huileux et les brouillards. Ces effets peuvent notamment résulter en une perte de sensibilité, voire à l’obstruction du fritté de la cellule.

De plus, les projections de peinture ou la peinture volontairement appliquée peuvent affecter la disponibilité de la cellule de gaz. Par conséquent, des recommandations claires sont fournies pour qu’une personne compétente effectue une inspection régulière comprenant le calibrage, l’étalonnage et l’inspection visuelle du transmetteur ainsi que du fritté de la cellule afin de prévenir les blocages.

Ici encore, les normes internationales en matière de détection de gaz (ISA / IEC / EN 60079-29-2 – p. 8.12) fournissent des recommandations stipulant que des calibrages périodiques sont nécessaires, ainsi que des contrôles fonctionnels, détaillés dans les manuels d’instructions des fabricants et les réglementations locales. Il n’y a pas de règle absolue régissant la fréquence des opérations de maintenance applicable à toutes les installations en raison des conditions d’utilisation pouvant être radicalement différentes.

Les performances d’un détecteur de gaz étant inconnues entre les périodes d’étalonnage, la définition des intervalles d’étalonnage pour une sécurité optimale devient un défi crucial. C’est pourquoi les conditions environnementales et Celles doivent être identifiées comme capables de modifier considérablement les périodes de calibrage (de quelques semaines à plusieurs mois).

L’exposition des instruments à une concentration de gaz connue permet de vérifier la précision des mesures et les bonnes performances des alarmes de l’instrument. En cas de non-réalisation de tests périodiques et en l’absence de documentation des performances de détecteurs de gaz fixes, une installation peut être sujette à des citations réglementaires et à des pénalités, ainsi qu’à des investigations si un travailleur est blessé lors d’un accident.

L’International Safety Equipment Association (ISEA) fournit également des directives de calibrage, de validation et d’utilisation d’instrumentation de détection de gaz individuelle portable.2L’ISEA définit trois niveaux de calibrage ou d’autres validations de performances, comme le calibrage complet, l’étalonnage et le test fonctionnel.

Cependant, l’ISEA ne fournit pas d’informations similaires sur la validation d’équipement de contrôle des gaz installé de façon permanente. Il existe des directives sur la sélection et le déploiement des outils de contrôle pour les applications permanentes, mais la fréquence de calibrage et les autres validations d’instruments font généralement l’objet des recommandations des fabricants ou des exigences locales. De façon générale, les recommandations des fabricants suggèrent des intervalles de calibrage allant de 90 à 180 jours, habituellement sans exigence de test fonctionnel.

Ces exigences constituent une lourde responsabilité pour l’utilisateur final du système de détection gaz, l’organisation installant l’instrumentation et le fabricant des équipements. Les exigences de calibrage régulier, périodique et circonstanciel impliquent l’achat et la disponibilité globale d’outils de calibrage, de gaz de calibrage, ainsi que la tenue de la documentation. Cette responsabilité devient encore plus évidente du fait que de nombreux sites industriels exigent que les travailleurs soient équipés d’instruments de détection portables. Le nombre de ces instruments peut facilement excéder le seuil des 1 000 unités sur un site donné. Enfin, l’écart de préconisation entre les détecteurs de gaz fixe et portable saute aux yeux ; les exigences d’au moins une validation quotidienne des instruments portables comparée aux cycles de 90 à 180 jours de calibrage complet pour les instruments permanents. Rappelons-nous que les instruments portables et permanents utilisent généralement le même type de cellules électrochimiques.

La procédure de calibrage est généralement décomposée en deux étapes : le réglage du zéro et du gain. Dans la première étape, la cellule est étalonnée à l’aide de l’air ambiant après avoir confirmé que le gaz cible n’est pas présent, ou en utilisant de l’air stocké dans une bouteille. La seconde étape consiste à exposer le détecteur au gaz de calibrage avec une concentration connue du gaz cible. Les mesures sont alors ajustées pour correspondre à la valeur du gaz étalon.

Ce qui est facilement omis lors de ces opérations est la toute première fonctionnalité de la cellule testée, la capacité à détecter le gaz test issu de la bouteille. Lorsque la cellule commence à mesurer le gaz de test, cela répond à la question de savoir si la diffusion jusqu’à la cellule est suffisamment efficace et dépourvue d’impuretés pour permettre à la cellule de détecter le gaz.

C’est la première détermination effectuée lorsque l’utilisateur applique un gaz sur une cellule, que ce soit pour un test fonctionnel ou un calibrage manuel. Lorsque le gaz de calibrage ou d’étalonnage atteint la cellule, celle-ci remplit sa fonction et traduit l’information chimique en information accessible par l’utilisateur (indiquée par les mesures de concentration, les alarmes, etc.).

Les cellules XCell® MSA, équipées de la technologie TruCal, réduisent considérablement cette responsabilité en exécutant automatiquement et périodiquement des contrôles de la cellule et en surveillant son fritté afin d’identifier tout blocage pouvant empêcher la détection du gaz. Tout cela ne nécessite pas l’intervention d’un opérateur ni l’application de gaz de calibrage. Cette technologie révolutionnaire remplit divers objectifs, notamment la prolongation des intervalles de calibrage, l’élimination des contrôles fonctionnels nécessaires et l’assurance que la cellule est saine, que ses mesures sont précises et qu’elle est capable de détecter les fuites de gaz.

Cette technologie combine une interrogation test interne de la fonctionnalité de la cellule (contrôle d’impulsion) et un système acoustique contrôlant le fritté pour identifier tout blocage pouvant empêcher la diffusion du gaz sur la cellule (contrôle de diffusion). Cette technologie interprète les résultats de ces deux tests et ajuste la sensibilité de la cellule ou en alertant l’utilisateur final que le fritté est obstrué ; ces contrôles sont automatiquement exécutés toutes les 6 heures, sans nécessiter d’intervention de la part de l’utilisateur.

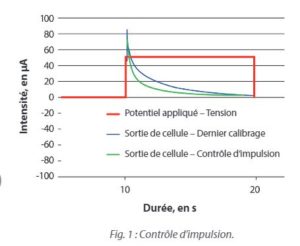

Le contrôle d’impulsion utilise la technologie brevetée de MSA pour calculer la réponse au gaz en appliquant une impulsion électronique à la cellule et en analysant sa courbe de réponse (comme indiqué à la Fig. 1). Grâce à des algorithmes propriétaires, MSA peut mesurer les gains et pertes de sensibilité de sortie donnant lieu à des ajustements de précision en temps réel pendant le contrôle d’impulsion. Outre l’âge de la cellule, les variations de sensibilité de la cellule sont généralement liées à son environnement, y compris les températures, la pression et l’humidité.

Le contrôle d’impulsion calcule de manière électronique les variations de la réponse au niveau de la sortie de cellule.La réponse de l’impulsion appliquée à la cellule est analysée et comparée au dernier calibrage manuel. Cela permet de contrôler les variations de la sensibilité de la cellule et, si nécessaire, de l’ajuster pour qu’elle corresponde au dernier calibrage. Cela permet également de vérifier que les composants internes de la cellule fonctionnent correctement. La sensibilité de sortie de la cellule est composée d’éléments quantifiables des composants internes de la cellule. La sensibilité peut être mesurée sans utiliser les gaz de test généralement employés lors d’un calibrage manuel.

Les résultats d’un modèle de régression sont utilisés pour déterminer si la cellule nécessite un ajustement de sensibilité pour correspondre de nouveau au dernier calibrage manuel ou si, en raison d’un changement extrême de sa sensibilité, ils indiquent qu’un calibrage manuel est nécessaire. Cet ajustement automatique de la sensibilité de la cellule est appelé Compensation Environnementale Adaptative (AEC).

Un tel ajustement est possible grâce au circuit intégré (ASIC) utilisé dans les cellules XCell MSA. Le contrôle d’impulsion est effectué quatre fois par jour. Il dure moins d’une seconde. Il ne met pas les instruments hors ligne et n’affecte pas la sortie analogique du transmetteur.

Si les fonctionnalités de contrôle d’impulsion et AEC sont impressionnants, ils offrent peu de valeur ajoutée à l’utilisateur final si le gaz cible ne peut pas atteindre la cellule électrochimique interne en raison d’un blocage physique du fritté de la cellule (comme illustré en Fig. 2). Les détecteurs de gaz déployés pour les applications de sécurité industrielle ont en grande majorité des frittés protégeant la cellule et les composants internes de l’instrument. La plupart, voire tous les instruments sont conçus pour protéger la cellule et contre l’intrusion de particules, de poussières, de sprays et de liquides. Les détecteurs utilisés dans les zones dangereuses disposent souvent d’un arrêt de flamme ou d’un fritté empêchant l’explosion des composants électroniques internes. Pour que l’instrument fonctionne correctement, le gaz doit passer convenablement et efficacement au travers de ces mesures de protection. Certaines caractéristiques telles que le temps de réponse de la cellule ou la précision par rapport au gaz cible n’ont plus aucune importance si le l’arrêt de flamme de la cellule est obstrué et empêchant le gaz d’atteindre la cellule électrochimique.

Malheureusement, lors d’une utilisation normale, les membranes de diffusion du détecteur ou le fritté peuvent devenir partiellement, voire totalement bloqués pour diverses raisons. Il peut s’agir de boue, de sable, de poussière, de saletés, de peinture, de colle, de sprays ou de vapeurs, d’eau ou de glace, d’insectes ou de résidus d’animaux, ou de tout autre événement ou substance empêchant la diffusion. Le blocage du chemin de diffusion vers la cellule peut être partiel ou total. Le terme « blocage » signifie simplement qu’il existe une perturbation du chemin d’écoulement liée à la présente de matériaux réactifs ou absorbants sur les membranes ou frittés. Un exemple usuel d’un tel blocage est l’eau sous forme liquide ou l’excès d’humidité pouvant dissoudre les gaz toxiques communs tels que l’acide sulfhydrique (H2S), le dioxyde de soufre (SO2) ou le chlore (Cl2). Bien sûr, le blocage des membranes de diffusion ou de tout autre chemin de pénétration des gaz peut entraîner des variations de la précision de l’instrument ou affecter son temps de réponse.

Les tests fonctionnels périodiques, tels qu’ils sont décrits précédemment, constituent une méthode établie permettant de fournir un haut niveau de confiance du bon fonctionnement du détecteur de gaz, au moins au moment et à l’emplacement où le test fonctionnel a été effectué. Cependant, le test fonctionnel d’un détecteur est chronophage, laborieux (en fonction du nombre de cellules et de leur emplacement dans l’installation) et les gaz de calibrage peuvent être coûteux. Les utilisateurs de détecteur de gaz H2S et CO fixes qui bénéficient de cette nouvelle technologie de surveillance de diffusion peuvent réduire considérablement les coûts de possession, car aucune maintenance n’est nécessaire pendant une période allant jusqu’à deux ans (sauf si le détecteur demande une maintenance).

La surveillance de diffusion utilise un concept mécanique acoustique propre et des algorithmes pour mesurer le son à l’entrée de la cellule. Si le arrêt de flamme est bouché, la différence de son est détectée et le détecteur est mise en défaut. Une fois l’obstruction éliminée, la surveillance de diffusion le détecte et revient à un fonctionnement normal.

Le problème est que les cellules électrochimiques fournissent rarement de signes avant coureurs lorsqu’elles sont défaillantes. À l’inverse, elles perdent leur sensibilité à tel point qu’elles ne sont plus en mesure de réagir au gaz, ce qui peut uniquement être détecté lors d’un calibrage manuel. Pensez à la batterie de votre voiture. Vous montez un jour dans votre voiture, mais celle-ci ne démarre pas. Elle dispose encore d’assez de tension pour allumer l’autoradio, mais cela est bien insuffisant lorsque vous voulez vous rendre quelque part. Ne serait-il pas mieux que votre voiture vous indique que la batterie est sur le point d’être en panne deux semaines à l’avance ? Les vérifications de cellule concurrentes sont similaires au fait de savoir que la batterie de votre voiture est déchargée et que vous ne pouvez plus démarrer. TruCal vous avertit à l’avance afin que vous puissiez remplacer votre batterie avant que vous ne soyez bloqué.

La technologie TruCal a été amplement testée pour s’assurer qu’elle fonctionne dans de nombreuses conditions environnementales (voir Fig. 3). La précision et les temps de réponse T90 (voir Fig. 4) n’ont présenté aucun défaut, même sans calibrage et malgré une exposition constante aux éléments. Ces cellules ont été installées sur le toit de l’usine MSA, dans l’Ouest de la Pennsylvanie, et exposées à toutes les conditions climatiques : chaleur, froid, pluie, neige, soleil, vent, humidité et sécheresse.

Chacune de ces cellules (seize cellules H2S et quatorze cellules CO) a été calibrée avant l’installation et a été testée et soumise à des contrôles intermittents à l’aide de gaz afin de vérifier leur réponse. Aucun calibrage n’a été effectué sur ces cellules pendant une période de trois ans ; la compensation environnementale adaptative (AEC) a été testée sur les cellules toutes les six heures et le temps de réponse des cellules a été ajusté pour tenir compte des modifications de sensibilité liées aux conditions environnementales et à la dégradation des cellules.

Même après trois ans d’exposition aux éléments sans calibrage, chacune de ces cellules fonctionne toujours précisément. Elles satisfont même aux exigences élevées de la norme ISA en matière de performances de détection des gaz toxiques. Les performances des cellules Xcell équipées de la technologie TruCal sont censées être conformes aux spécifications pendant deux ans sans calibrage manuel. Pour les cellules avec surveillance de diffusion, il n’y a pas d’exigence de contrôle fonctionnel. Ce sont les résultats issus de plus de 1 200 jours de tests effectués sur les cellules XCell H2S et CO.

Les deux graphiques suivants démontrent la réponse de cellules H2S et CO non calibrées pendant la période de test.

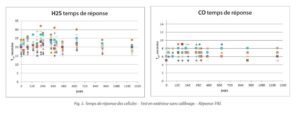

En plus des tests de précision, MSA a également mesuré le temps de réponse T90 de chaque cellule. Même après trois ans sans calibrage ni maintenance, le temps de réponse T90 des cellules H2S était toujours inférieur à 35 secondes et celui des cellules CO était toujours inférieur à 10 secondes (comme indiqué ci-dessous en Fig. 5).

La technologie de contrôle automatique TruCal corrige la sensibilité de la cellule pour compenser toute divergence et signale si un calibrage manuel ou un remplacement est nécessaire. TruCal garantit à l’utilisateur que le détecteur fonctionne correctement et peut détecter un gaz en effectuant des contrôles automatiques toutes les six heures.

Les six actions de TruCal:

TruCal de MSA définit une nouvelle norme de fiabilité tout en réduisant les coûts de possession. Depuis 1914, MSA n’a eu de cesse d’innover et de créer des produits de détection de gaz révolutionnaires. Notre objectif, jour après jour, est de fournir aux travailleurs des produits, des instruments et des services de grande qualité et fiables, afin de garantir que tout le monde puisse rentrer chez soi en toute sécurité à la fin de chaque journée de travail. Pour plus d’informations sur les cellules de gaz TruCal, rendez-vous sur MSAsafety.com/trucal.

1 ISA / IEC / EN 60079-29-2 (p. 8.3.3.10) Atmosphères explosives – Partie 29-2 : Détecteurs de gaz – Sélection, installation, utilisation et maintenance des détecteurs de gaz inflammables et d’oxygène.

2 Déclaration de l’ISEA concernant la validation de l’utilisation pour les détecteurs de gaz portables à lecture directe (« ISEA Statement on Validation of Operation for Direct Reading Portable Gas Monitors »)